Drehmomentschrauber – Präzise Verschraubung in der Industrie

In modernen Industrieprozessen entscheidet die Qualität einer Verschraubung über Betriebssicherheit, Lebensdauer und Compliance. Ein Drehmomentschrauber ist heute kein einfaches Werkzeug mehr – er ist ein prozesskritisches Mess-, Steuer- und Dokumentationsinstrument. Dieser Artikel beleuchtet die technischen Anforderungen, Messprinzipien und strategischen Vorteile, die professionelle Anwender kennen müssen.

Warum Drehmoment heute nicht mehr reicht

Früher galt: „Wenn das Drehmoment stimmt, ist die Verschraubung korrekt.“

Diese Annahme ist überholt.

Professionelle Anwender wissen:

Eine Schraubverbindung ist eine Federkraftverbindung. Entscheidend ist nicht das Drehmoment selbst, sondern die daraus resultierende Vorspannkraft.

Ein Drehmomentschrauber ist deshalb nur dann präzise, wenn:

- Reibwerte in Kopf- und Gewindereibung berücksichtigt werden

- die Wiederholbarkeit über mehrere hundert Zyklen stabil bleibtdas Werkzeug auf die konkrete Schraubstelle abgestimmt ist

- Kennlinien, Abschaltpunkte und Winkelsteuerung harmonieren

Moderne Industrienormierungen (z. B. VDI/VDE 2862, ISO 5393) zeigen deutlich:

Prozesssichere Verschraubung bedeutet kontrollierte Energiezufuhr, nicht nur ein Drehmomentwert.

Mechanisch, elektronisch, gesteuert – und warum das eine Rolle spielt

Drehmomentschrauber lassen sich grob in drei Klassen einteilen, die sich technisch grundlegend unterscheiden.

1. Mechanische Drehmomentschrauber

Für einfache bis mittlere Anforderungen.

Sie lösen bei Erreichen des Sollmoments aus („Klick-Prinzip“).

Stärken: robust, unabhängig, wartungsarm.

Limitierungen: keine Dokumentation, keine Reibwertkorrektur, keine Echtzeitprüfung.

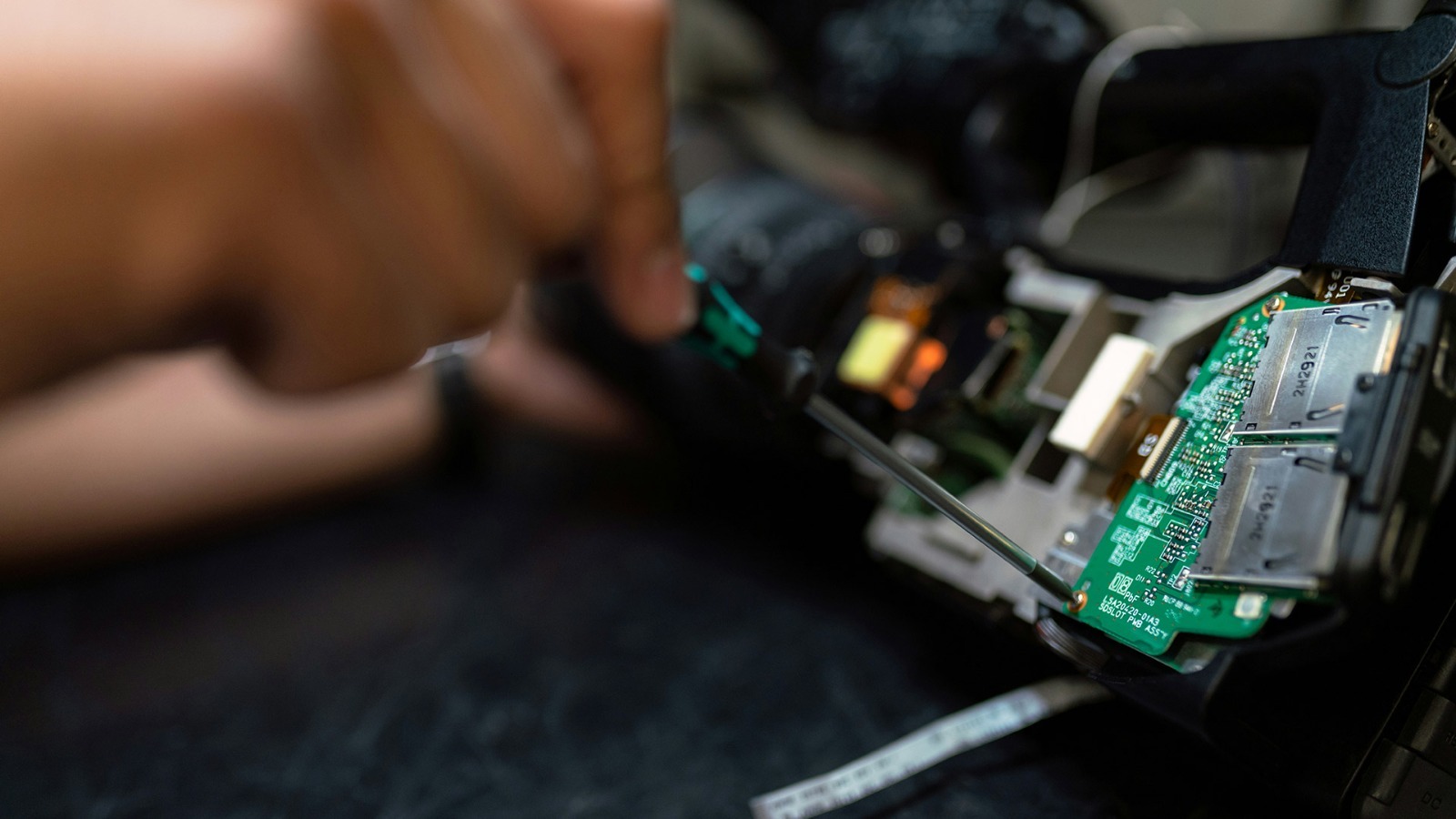

2. Elektronische Drehmomentschrauber

Sie messen Drehmoment und Winkel über integrierte Sensorik.

Stärken: hohe Genauigkeit, digitale Anzeige, Speicherung von Messwerten.

Typische Einsatzfelder: Wartung, Service, QS-Prüfstellen.

3. Drehmoment-/Winkelgesteuerte Schrauber (EC-Technik)

Hier entscheidet nicht mehr der Mensch, sondern die Regelungstechnik.

Ein bürstenloser EC-Motor steuert den Schraubprozess anhand definierter Parameter.

Stärken: höchste Wiederholgenauigkeit, Prozessregelung, Echtzeitüberwachung, vollständige Dokumentation.

Typischer Einsatz: hochvolumige Serienmontage (z. B. Automotive, E-Mobility, Aerospace).

Professionelles Fazit:

Elektronische und EC-gesteuerte Schrauber sind nicht „besser“, sondern prozesssicherer – und damit für auditpflichtige Unternehmen unverzichtbar.

Die fünf Einflussgrößen, die jede Drehmomentmessung verändern

Ein professioneller Leser weiß: Ein Drehmomentschrauber ist nur so genau wie die Randbedingungen der Verschraubung.

Die kritischen Einflussgrößen:

- Reibwert (µ) – der größte Störfaktor; schon kleine Änderungen verschieben die Vorspannkraft um bis zu 30 %.

- Schraubfall – Durchgangsloch, Sackloch, mehrstufige Gewinde, sicherheitskritische Kategorie A/B/C.

- Werkstoffkombination – z. B. Alu/Stahl-Verbindungen mit unterschiedlichen Setzverhalten.

- Drehwinkel – falsch definiert = drastisch veränderte Vorspannkraft.

- Schraubgeschwindigkeit – beeinflusst die Reibungswärme und damit die Messwerte.

Ein Drehmomentschrauber ist also kein „Schraubwerkzeug“ – er ist ein Übertragungsinstrument für Kennlinienverläufe, die im Prozess verstanden werden müssen.

Warum Dokumentation kein „Extra“ mehr ist, sondern Pflicht

Audits, Nachweispflichten, Produkthaftung und Serienfreigaben verlangen heute lückenlose Dokumentation.

Professionelle Drehmomentschrauber bieten:

- Zeitstempel

- Chargenverknüpfung

- Schraubkurvenanalyse

- OK/NOK-Strategien

- Prozessfensterüberwachung

- Export in QS-Systeme

Wer in Serienmontage oder sicherheitskritischen Bereichen arbeitet, kommt ohne dokumentierfähige Schrauber nicht mehr aus – nicht aus Komfort, sondern aus Compliance-Gründen.

Wirtschaftlichkeit und Nachhaltigkeit: zwei Argumente, die häufig unterschätzt werden

Ein hochwertiger Drehmomentschrauber amortisiert sich schnell. Warum?

Wirtschaftlicher Nutzen

- Weniger Nacharbeit

- Weniger Bauteilschäden

- Weniger Ausschuss durch Über-/Unteranzug

- Schnellere Schraubzyklen

- Weniger Stillstand durch Materialdefekte

- Geringere Garantiekosten

Nachhaltiger Nutzen

- Verlängerte Lebensdauer von Schraubverbindungen

- Reduzierter Ressourcenverbrauch

- Weniger Ausschuss in Fertigungsprozessen

- Längere Werkzeugstandzeiten

- Reparaturfreundlichkeit statt Wegwerfmentalität

Mit anderen Worten:

Der Drehmomentschrauber ist ein Nachhaltigkeitswerkzeug.

Drehmomentschrauber im industriellen Einsatz – typische Anwendungen

- Batterie- und E-Mobilitätsproduktion

- Maschinen- und Anlagenbau

- Luftfahrtmontage

- Lebensmittel- und Pharmaindustrie

- Schienenfahrzeugtechnik

- Energie- und Turbinenbau

In all diesen Bereichen ist Wiederholgenauigkeit entscheidend, weil Fehler hohe Folgekosten erzeugen.

Wie Unternehmen den passenden Drehmomentschrauber auswählen

Professionelle Auswahl basiert nicht auf Preis oder Marke, sondern auf technischen Kennzahlen:

- zulässiger Drehmomentbereich

- Wiederholgenauigkeit über mehrere Zyklen

- Regelungsart (Abschaltkupplung, EC-Regelung)

- Kompatibilität mit der Werkzeugaufnahme

- Schnittstellen zu Dokumentationssystemen

- Ergonomische Anforderungen

- Wartungs- und Reparaturkonzepte

- Kalibrierintervalle und Prüfstrategie

Unternehmen, die diese Faktoren berücksichtigen, senken langfristig Risiko, Kosten und Ausschuss.

Fazit

Ein Drehmomentschrauber ist kein Standardwerkzeug.

Er ist ein komplexes Zusammenspiel aus Sensorik, Mechanik, Regelungstechnik und Prozessverständnis.

Wer mögliche Störgrößen kennt, Messprinzipien versteht und die richtige Schraubstrategie wählt, erzielt reproduzierbare Qualität – und schafft die Grundlage für nachhaltige, wirtschaftliche Montageprozesse.

Für Industrieunternehmen bedeutet das:

Ein präziser Drehmomentschrauber ist ein Wettbewerbsfaktor.

Bei Schäffner Tools finden Sie Saltus Werkzeuge, die zu Ihren Anforderungen passen –

von der Handmontage bis zur automatisierten Fertigung.

Häufig gestellte Fragen (FAQ)

Was unterscheidet einen Drehmomentschrauber von einem normalen Schrauber?

Ein Drehmomentschrauber liefert eine kontrollierte und dokumentierbare Vorspannkraft. Ein normaler Schrauber arbeitet ohne Regelung oder Prozesskontrolle.

Warum ist der Reibwert so entscheidend?

Weil bis zu 90 % des Drehmoments in Reibung verloren gehen können. Schon kleine Veränderungen beeinflussen die erreichbare Vorspannkraft erheblich.

Wann reicht ein mechanischer Schrauber nicht mehr aus?

Sobald Dokumentation, Auditfähigkeit, hohe Wiederholgenauigkeit oder sicherheitskritische Verschraubungen erforderlich sind.

Wie häufig muss ein Drehmomentschrauber kalibriert werden?

In der Industrie typisch: alle 6–12 Monate – abhängig von Nutzung, Einsatzumgebung und Qualitätsanforderungen.

Was bringt ein EC-gesteuerter Schrauber gegenüber einem elektronischen?

Eine echte Prozessregelung, reproduzierbare Ergebnisse und vollständige Schraubkurvenanalyse – unverzichtbar für Serienmontage.